壓鑄產(chǎn)品的性能與成本取決于材料選擇,鋁合金、鋅合金、鎂合金作為主流壓鑄材料,適配場景差異顯著。本文從材料特性、工藝參數(shù)、成本構(gòu)成、質(zhì)量控制四個維度,為采購、工程及品質(zhì)人員梳理三種合金的選型邏輯與實操要點。

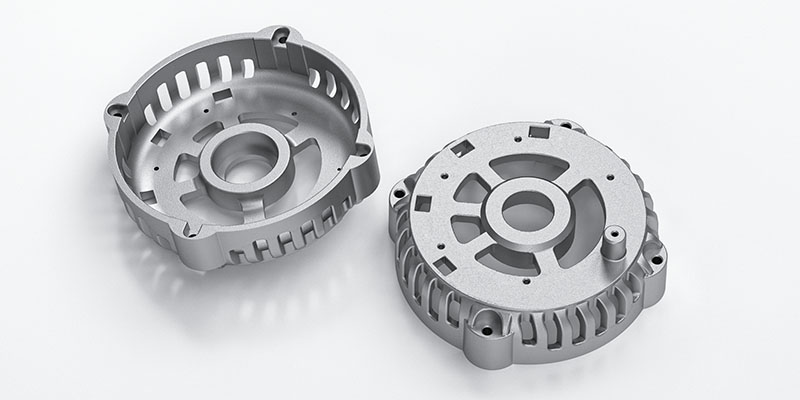

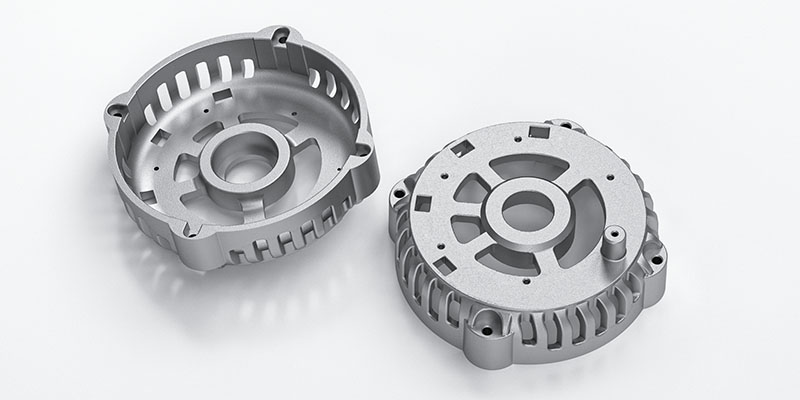

一、鋁合金壓鑄:性價比之選,兼顧性能與工藝適配性

鋁合金是壓鑄領(lǐng)域應(yīng)用最廣泛的材料,主流牌號ADC12(通用型)和A380(高強度型)性能差異顯著:ADC12密度2.7g/cm3,熔點660℃,適合中等強度結(jié)構(gòu)件;A380密度2.8g/cm3,耐熱性更優(yōu),適合高溫工況。二者核心優(yōu)勢體現(xiàn)在性價比與工藝成熟度。

1. 壓鑄特性與優(yōu)勢

- 性能分級明確:ADC12抗拉強度160-200MPa、硬度HB 80-100,適合通用結(jié)構(gòu)件;A380抗拉強度230-270MPa、硬度HB 90-110,可滿足汽車動力系統(tǒng)受力需求。

- 工藝參數(shù)可控:高壓壓鑄模具溫度200-250℃,壓射速度3-5m/s,可成型0.5-0.8mm薄壁件(小件至0.5mm);模具壽命可達(dá)30-50萬模次,適合大批量生產(chǎn)。

- 成本結(jié)構(gòu)清晰:原材料ADC12約2.8萬元/噸,模具成本按10萬件分?jǐn)?.5-3元/件,陽極氧化表面處理增加8%-12%成本,綜合成本比鎂合金低30%-40%。

- 局限性與解決方案:易產(chǎn)生縮孔(主要因壁厚不均),通過優(yōu)化澆注系統(tǒng)(如增加溢流槽)+ T6熱處理(530℃固溶+160℃時效)可將縮孔率控制在0.5%以下。

2. 適合的壓鑄產(chǎn)品類型

- 汽車動力系統(tǒng):變速箱外殼(A380牌號,采用“高壓壓鑄+T6熱處理”,比壓60-80MPa,確保抗拉強度≥230MPa)、電機端蓋(ADC12,需X光探傷ASTM E1417,縮孔面積≤0.5%)。

- 3C電子結(jié)構(gòu)件:筆記本電腦外殼(ADC12,擠壓+CNC加工,陽極氧化膜厚≥8μm,符合GB/T 8013)、平板中框(A380,硬度HB≥90,保障抗變形能力)。

- 工業(yè)設(shè)備:空調(diào)壓縮機部件(ADC12,需拉伸試驗GB/T 228,屈服強度≥110MPa)、機械設(shè)備框架(A380,焊接性能優(yōu)異,適合組裝結(jié)構(gòu))。

3. 質(zhì)量控制與供應(yīng)商要求

二、鋅合金壓鑄:精密小件首選,成型性與細(xì)節(jié)表現(xiàn)力突出

鋅合金以ZAMAK 3(通用型)和ZAMAK 5(高強度型)為主流:ZAMAK 3密度6.5g/cm3,熔點385℃,流動性最佳;ZAMAK 5添加銅元素,強度提升15%,適合受力稍大的功能件。二者核心優(yōu)勢是精密成型與低成本。

1. 壓鑄特性與優(yōu)勢

- 性能差異顯著:ZAMAK 3抗拉強度280MPa、硬度HB 82-94,適合裝飾件;ZAMAK 5抗拉強度320MPa、硬度HB 95-105,可用于輕載功能件。

- 工藝參數(shù)優(yōu)化:熱室壓鑄模具溫度60-80℃,壓射速度1-3m/s,最小薄壁可達(dá)0.4mm;模具壽命50-80萬模次,適合大批量小件(MOQ≥5萬件)。

- 成本優(yōu)勢明顯:ZAMAK 3原材料約2.2萬元/噸,廢料回收率95%(可抵扣10%-15%原材料成本),單件成本比鋁合金小件低15%-20%。

- 局限性與解決方案:易時效變形(晶間腐蝕導(dǎo)致“鋅瘤”),通過控制雜質(zhì)(汽車級應(yīng)用需控制Pb≤0.004%、Cd≤0.003%,普通件符合RoHS 2.0即可)+ 100℃×24小時時效處理可避免。

2. 適合的壓鑄產(chǎn)品類型

- 電子精密件:遙控器按鍵(ZAMAK 3,熱室壓鑄,壓射比壓30-50MPa,表面粗糙度Ra≤1.6μm)、攝像頭支架(ZAMAK 5,尺寸公差±0.05mm,需三次元檢測)。

- 汽車內(nèi)飾件:車門把手(ZAMAK 3,電鍍前磷化處理,需多層電鍍(如Cu-Ni-Cr)方可達(dá)到鹽霧測試≥1000小時)、儀表盤裝飾件(ZAMAK 5,激光雕刻紋理,深度公差±0.02mm)。

- 五金配件:拉鏈頭(ZAMAK 3,一模多腔,生產(chǎn)效率≥500件/小時)、鎖具部件(ZAMAK 5,硬度HB≥95,保障耐磨性能)。

3. 質(zhì)量控制與供應(yīng)商要求

三、鎂合金壓鑄:輕量化先鋒,極致減重場景不可替代

鎂合金主流牌號為AZ91D(鑄造型)和AM60(高韌性型):AZ91D密度1.8g/cm3,比強度250MPa/(g/cm3),適合結(jié)構(gòu)件;AM60韌性更優(yōu)(延伸率8%-12%,半固態(tài)壓鑄可達(dá)12%-15%),適合抗沖擊場景。核心優(yōu)勢是極致輕量化與減震性能。

1. 壓鑄特性與優(yōu)勢

- 性能精準(zhǔn)匹配:AZ91D抗拉強度230-260MPa、硬度HB 65-80,適合靜態(tài)結(jié)構(gòu)件;AM60抗拉強度260-290MPa、延伸率8%-12%(半固態(tài)壓鑄可達(dá)12%-15%),可用于抗沖擊部件(如汽車方向盤骨架)。

- 工藝門檻較高:半固態(tài)壓鑄(觸變壓鑄)模具溫度180-220℃,壓射速度4-6m/s,固相率控制30%-60%,可將氣孔率控制在1%以下;模具需專用熱作模具鋼H13,壽命20-30萬模次。

- 成本構(gòu)成特殊:AZ91D原材料約4.5萬元/噸,模具成本比鋁合金高20%-30%,但減重效益可抵消30%以上綜合成本(如新能源汽車?yán)m(xù)航提升5%-8%)。

- 局限性與解決方案:易腐蝕(標(biāo)準(zhǔn)狀態(tài)下鹽霧測試<24小時),通過微弧氧化(膜厚≥15μm)+ 環(huán)氧樹脂涂覆,可使鹽霧測試≥1000小時。

2. 適合的壓鑄產(chǎn)品類型

- 高端3C產(chǎn)品:專業(yè)相機骨架(AZ91D,半固態(tài)壓鑄,氣孔率≤0.5%,通過X光探傷ASTM E1417)、筆記本電腦C殼(AM60,減震性能優(yōu)異,振動阻尼系數(shù)0.015-0.02)。

- 汽車輕量化部件:新能源汽車電池包支架(AZ91D,“半固態(tài)壓鑄+T4熱處理”,減重30%以上)、方向盤骨架(AM60,延伸率≥10%,抗沖擊性能符合ISO 12405)。

- 航空航天領(lǐng)域:無人機機身(AZ91D,密度1.8g/cm3,比強度達(dá)250MPa/(g/cm3))、衛(wèi)星部件(AM60,需AS9100認(rèn)證,尺寸穩(wěn)定性≤0.05mm/m)。

3. 質(zhì)量控制與供應(yīng)商要求

四、快速選型對比表:三種合金壓鑄產(chǎn)品適配場景一目了然

| 對比維度 | 鋁合金壓鑄(ADC12/A380) | 鋅合金壓鑄(ZAMAK 3/5) | 鎂合金壓鑄(AZ91D/AM60) |

|---|

| 密度 | 2.7-2.8g/cm3 | 6.5-6.7g/cm3 | 1.7-1.9g/cm3 |

| 壓鑄溫度范圍 | 模具200-250℃,熔液650-680℃ | 模具60-80℃,熔液380-400℃ | 模具180-220℃,熔液680-720℃ |

| 壓鑄最小壁厚 | 0.5-0.8mm(小件至0.5mm) | 0.4mm(熱室壓鑄) | 0.5mm(半固態(tài)工藝) |

| 模具壽命 | 30-50萬模次 | 50-80萬模次 | 20-30萬模次(H13模具鋼) |

| 常見缺陷類型 | 縮孔、氧化夾雜 | 氣孔、流痕 | 氧化燒損、應(yīng)力裂紋 |

| 典型應(yīng)用產(chǎn)品 | 汽車變速箱外殼、筆記本外殼 | 電子按鍵、汽車內(nèi)飾裝飾件 | 相機骨架、汽車輕量化結(jié)構(gòu)件 |

| 核心優(yōu)勢 | 性價比高、工藝成熟、強度均衡 | 精密成型、細(xì)節(jié)表現(xiàn)力強、成本低 | 極致輕量化(比鋁輕30%)、減震散熱 |

| 成本(元/件,10萬件批量) | 5-15(含陽極氧化) | 1-8(含電鍍) | 15-40(含微弧氧化) |

五、選型總結(jié):從需求出發(fā),匹配最優(yōu)材料

- 若需性價比與通用性:選鋁合金(ADC12/A380),適配汽車動力系統(tǒng)、家電結(jié)構(gòu)件,關(guān)注供應(yīng)商IATF16949認(rèn)證及模具分?jǐn)偝杀荆?0萬件批量最優(yōu))。

- 若需精密小件與細(xì)節(jié):選鋅合金(ZAMAK 3/5),適配電子按鍵、裝飾件,優(yōu)先熱室壓鑄供應(yīng)商(產(chǎn)能≥100萬件/年),控制電鍍前磷化處理質(zhì)量。

- 若需極致輕量化:選鎂合金(AZ91D/AM60),適配高端3C、汽車輕量化部件,需供應(yīng)商具備半固態(tài)壓鑄能力(AS9100/IATF16949認(rèn)證),重點控制應(yīng)力消除工藝。

工程、采購及品質(zhì)人員可結(jié)合產(chǎn)品重量要求(鎂合金減重30%+)、結(jié)構(gòu)復(fù)雜度(鋅合金0.4mm薄壁成型)、成本預(yù)算(鋁合金5-15元/件),參考材料特性與檢驗標(biāo)準(zhǔn),快速鎖定適配方案。如需進(jìn)一步評估,可提供產(chǎn)品圖紙(含受力分析)與批量需求,獲取定制化壓鑄方案。